どーも(^-^)/岡本です。

先日、プラスチック射出成型機を個人輸入(※)しまして、その後テスト射出(※)もしましたので、

今回はCNCフライス盤を使って、見様見真似でオリジナルの金型を作成してみます。

今回作成する金型で作るのは、この

緊急用ホイッスルカード

です。

テレビでおなじみの明和電機様にも褒めて頂いた(※)やつです。

この緊急用ホイッスルカードは折り曲がる所(ヒンジ)がありまして、射出成形なら作成可能ですが、3Dプリンターでは再現出来ません。

射出成形には、おあつらえ向きです。

なお、射出成形に適するように改良しましたので、前回から形状が少し変わってます。

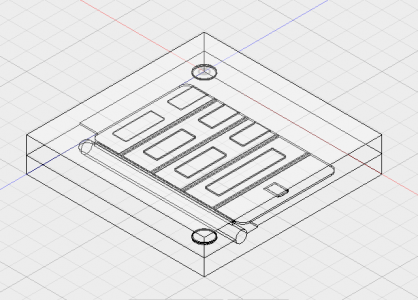

まずは金型をCADで設計します。

CADとは、実物を設計するのに使う3Dソフトです。

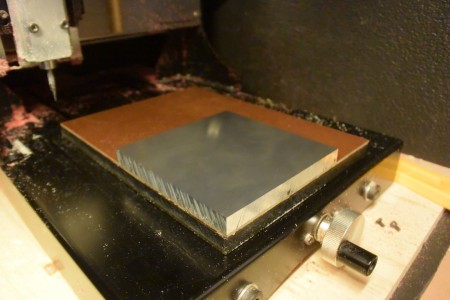

また、今回使用する材料は、アルミ合金の一種のジュラルミンです。

アルミ合金の金型は少々柔らかいですが、そこまで大量に作ったりする事はないので、大丈夫でしょう。

削っていきます。

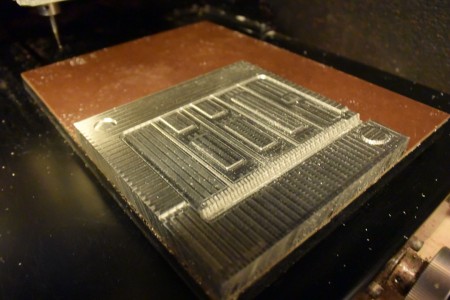

片面が完成しました。

同じ様に、

もう片面も作成しました。

縞模様が見えますが、刃が通った跡の細かい傷が光を反射しているだけで、見た目に反して凹凸は殆どありません。

カポッと。

合わせるとこの様にガッチリと噛み合います。

うーん、完璧。

先日個人輸入した、この手押しの射出成型機で射出します。

流し込むプラスチックはポリプロピレンを使います。

レバーを渾身の力で押します。

金型を取りだしてみます。

どうでしょうか!?

…あれ?

スプルーと呼ばれる樹脂の通り道はちゃんと通ってますが、

製品の所には、ほとんど樹脂が届いていません。

射出成型機の説明書にショートショットと書かれている現象です。

ちなみに金型を温めたり、色々と条件を変えて何度かやりましたが、結果は同じでした。

手押しなので圧力には限界があります。ゲート(製品との境目)部分が細過ぎたのかもしれません。

残念ながら一回目のオリジナル金型での射出は失敗でした。

でも作った金型はちゃんと噛み合いましたし、スプルー(通り道)にはちゃんと樹脂が入ったので、少し希望は見えてきました。

なお、今回失敗したジュラルミンの板は2枚で二千円でした。僕の主食である198円弁当(※)で言うと10食分です。痛いです(>_<。)

今回はこんな所で。続きます。では(^-^)/

——–

(追記)