どーも(^‐^)/岡本です。

僕はおよそ2年前、手押しでプラスチック製品を作る機械「射出成型機」をアメリカから個人輸入しました。その時はプラスチックの材料(ペレット)の入手にも苦労するくらいで、更に手押しのプラスチック射出成型をしている人(それもネットで発信している人)は皆無で、情報が無くてとても苦労しました。

その後、国内有名メーカーから個人向けに射出成型機が発売され、困難だったプラスチックの材料の入手も簡単に出来るようになり個人の射出成型をとりまく状況は大きく変化しています。

そんな中、未だに僕はまともに完成品を作れていません。1度目(※)は途中で諦めてプロに泣きつくという体たらく、2度目(※)は一応完成したものの、あまり精度の高い部品ではありませんでした。

僕の結論としては、

手押しの射出成型機で肉薄部品は想像以上に難しい。肉厚部品は比較的いけるという感じです。

その後は必要性もなかったのでプラスチック射出成型には取り組んできませんでしたが、新しいプロダクトでプラスチックの筐体が必要になり、再び作ることにしました。

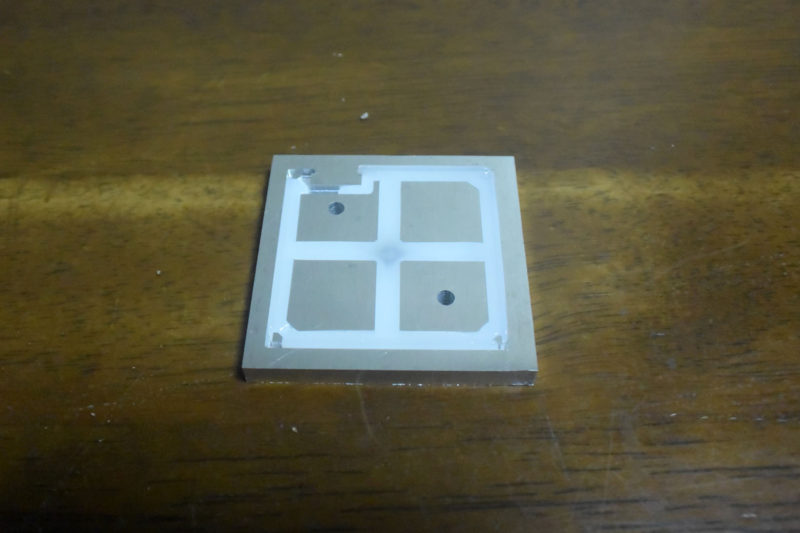

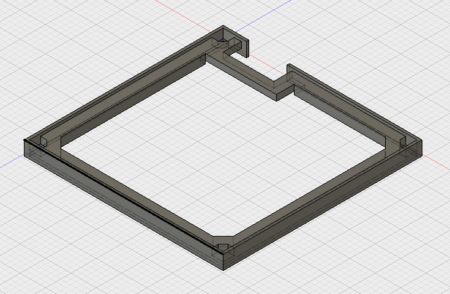

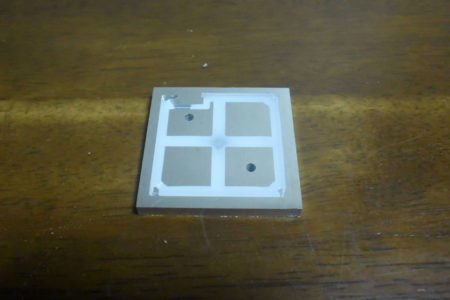

今回作成を目指すのはこの形です。大きさは縦40mm×横40mm。

外側の厚みは2.8mmで、内側は少し薄くて1.8mmで、一部1.3mmの部分もあります。

4隅には穴があります。

以前作成しようとしていたこちらの厚みは0.8mmだったので、それに比べると圧倒的に厚いですが、それでも難易度は高めです。

実験1回目

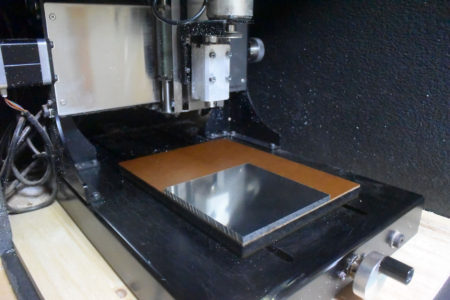

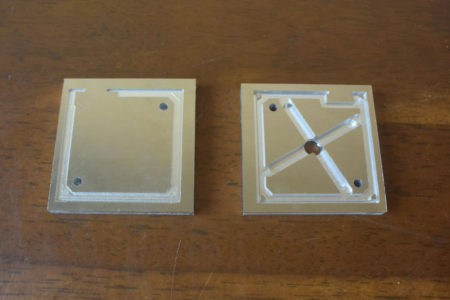

という事でまずはアルミ金型を削ります。

スプルー(最初のプラスチックの通り道)は直径6.5mmです。

この様にスプルーの両側にランナーを設け、一度の射出で2個出来上がるようにしました。

正直、前回の0.8mmに比べると厚みがあるのでこの時点ではかなり楽観視していました。

穴が2つ見えると思いますが、これは金型2枚の位置を定める為の穴で、これにネジを通すと位置がずれません。

組み合わせるとこんな感じです。

射出した結果はこんな感じ。材料はPPで、バレル温度は420ファーレンハイト(射出成型機がアメリカ製なので温度は華氏)です。この形状には四隅に穴があるのですが、そこをプラスチックが通ってくれません。

完全に圧力不足です。やはり手押しで一度に2個作成するのは無理がありました。

ちなみにこれは何度かやってみましたが、全てこのような結果です。

そういえばオリジナルマイド様の射出成型機の金型サンプルも、スプルーから直接キャビティに形状だったので、手押しの射出成型機の場合はその方が良いのかも知れません。

実験2回目

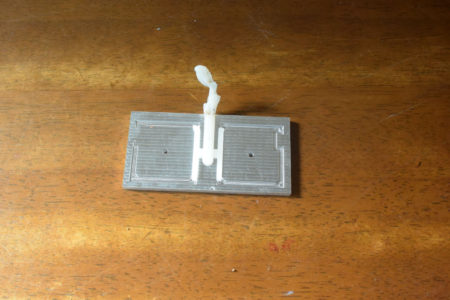

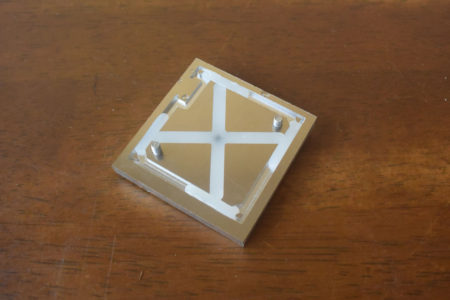

一度に2個作成する事は諦め、また、なるべく新鮮なプラスチックが押し込める様にパーツの中央から十字に設けたランナーからプラスチックを流し込む形です。

1回目の結果がこちら。1回目はバレルが温まりきって無いのか、あまり良い結果を得られないことが多いです。

2回目。かなり良いです。これだとほぼ出来上がっていますが、安定してこの形状が出来る感じではありません。左上のちょっと充填していない部分は他の場所よりも少し薄い1.3mmの場所です。

しかし、ここで僕は3つの致命的なミスに気が付きます。

- パーツの設計図と完成したパーツが左右反転している。

- 出来上がったパーツが想定より1.5mmくらい小さい。(冷める時に縮んだ)

1については僕の単純なミスです。金型に向かって見る時の向きと、出来上がったパーツの向きは反転します。上の写真では分かりにくいですが、向きが逆です。

2については今まで精度の高い寸法のパーツを作った事がなかったので気付かなかったのですが、射出成型時にはパーツの収縮を逆算して少し大きく作らなければなりません。PPの収縮はネット上の情報によると1.0%~2.5%との事ですが、それよりも収縮率は高い印象です。材料によるのかもしれません。

実験3回目

次に作成したのがこちら。左右が反転しているのと、ランナーを15°斜めにしています。前回ちょっと流れにくかった1.3mmの部分に近づけたのと、パーツに対して直角になっているより、斜めになっている方が流れが出来やすいのではと思ったからです。

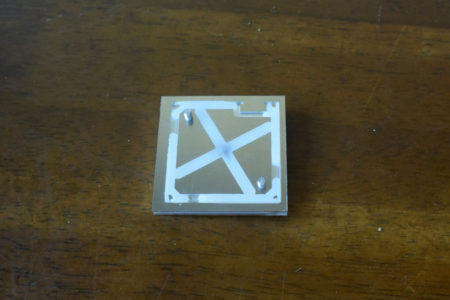

1回目はこちら。斜めになっている方向に流れが出来やすいという事はなさそうです。

2回目はこちら。うーむ。あまり変ってない…というか、むしろ状況が悪化しました。ネックは四隅の穴で、穴の反対側にはなかなか進みません。

実験4回目

「ランナーをもっと増やしたらどうなるんだ」という思いつきで。3回目の金型にランナーを追加したバージョン。あと空気穴を忘れていたので追加しました。

むしろ圧力が分散して状況が悪化しました。

という訳で、金型の形状は実験2回目の形が結構良い感じのようです。2回目の形に空気穴をあけたら良いのかな。金型をCNCフライス盤で削ると1個あたり半日~1日くらい余裕で掛かってしまうので、試行錯誤のペースが遅いのが難点です。後半のゴールデンウイークがほぼこれで潰れました。

3Dプリンタと違って射出成型機でのパーツ作成は情報が無いので、何かの参考になれば幸いです。

つづきます。

———-

(追記)