どーも(^-^)/岡本です。

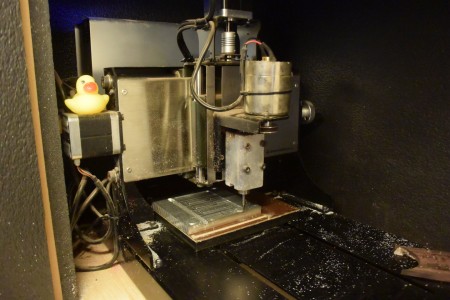

素人の僕がCNCフライス盤で金型を作った記録#2の続きです。

カードを折り曲げるとホイッスルになる、カード型緊急用ホイッスルを作成中なのですが、

折り曲がるヒンジ構造は3Dプリンタでは再現できませんので、射出成型で挑戦しています。

前回、前々回と2度に渡って金型を変えてもプラスチックが充填しない「ショートショット」という状態になりまして「万策尽きた」とブログに書いた所、

ウェブ集合知の皆様から色々とありがたいアドバイスが。

その中でも

@oka6 空気が抜ける通路が無くないですか?

— 松本ジュンイチロー (@matsumosan_san) 2016年4月6日

@oka6 素人の意見ですが、空気が抜ける穴があった方が奥まで行きそうな気がします!(自転車のタイヤのとげは、空気の抜け道に残ったゴムというのをきいたことがあります)

— ㅤ (@anobiz) 2016年4月6日

空気穴がない事のご指摘が多く頂きました。

お恥ずかしながら全く気付かなかったです。

アドバイスを下さった皆様、本当にありがとうございますm(u_u)m

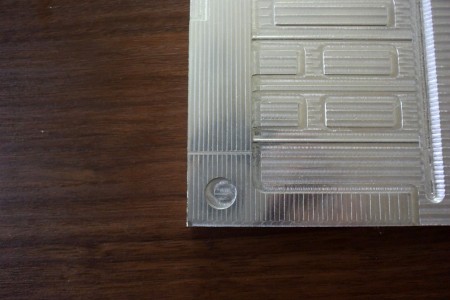

そして改めて、射出成型機に付属していたサンプル金型を見てみると、

なんか表面に線がありますね。

僕はこの線を単なるツールマーク(加工時の工具の跡)だと思い込んでいましたが、空気穴だった様です。

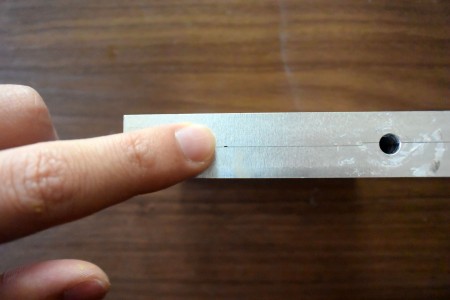

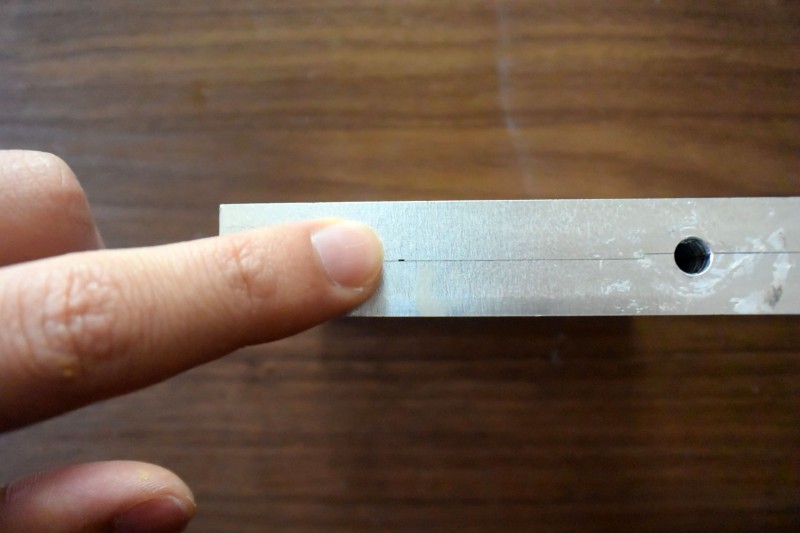

目で見てもよく分かりませんが、触った感じだと爪に少し引っ掛かるか引っ掛からないか程度で、多分、0.1mmも無いくらいだと思います。

そこで、

先日の金型に空気穴を空けて再度挑戦します。

空気穴による効果が明確に分かる様に多めに0.3mmの空気穴を削ってみます。

こんな感じの空気穴を合計3か所開けました。

閉じるとこんな感じです。ちっちゃいです。

そして、再びの射出成型を行います。

今回さらにシリンダーの温度も高めに、このポリプロピレンの推奨設定は390~400度(華氏)だったものを425度にしてみました。

押し込んだ感じいつもよりもレバーが下がった気がしました。

お…これはもしかして、

「やったか?」

というフラグを立てつつ、金型を開いてみると、

→やってない

と、フラグを回収しました。

でも空気穴のおかげで前回より改善されてますね。

しかし、よく見ると樹脂がくっ付いてない部分があります。

カード型緊急用ホイッスルはカード型なので、厚みは1mm未満となり金型に熱が奪われ易いのです。

しかも手押しの射出機なので圧力もあまり高く出来ないので、難易度は結構高いんじゃないでしょうかね。

前の記事でその対策としてゲートを増やすアドバイスも頂いたので、ゲートを増やしまくった場合も挑戦してみたいと思います。

クリティカルパスが見えてきました。

とりあえず今回はこんな所で。では(^o^)/

———

(追記)

※緊急用ホイッスルカードの射出成型は結局、プロトラブズ様にお願いした話へ続く

※金型の試行錯誤は素人の僕がCNCフライス盤で金型を作った記録#4へ続きます。

うああ、惜しい!

CNCフライスの購入に迷っていてたどり着きました。

記事全部おもしろいです。

射出の続きが気になります ^ ^

ozzy様

喜んでいただいて嬉しいです(^-^)

ありがとうございます_(u_u)_

金型の締め付けは気にされてますか?

緩いと射出時の内側から型が押されて隙間から力が逃げますよ。

板状なのでフィルムゲートがいいかもしれません。

それでもダメならレバーを延長する。

石様

アドバイスありがとうございます(u_u)

金型はC型クランプで締めています。

レバーとフィルムゲートについては

試させていただきたいと思います

ありがとうございます。