素人の僕がCNCフライス盤で金型を作った記録#1の続きです。

どーも(^-^)/岡本です。

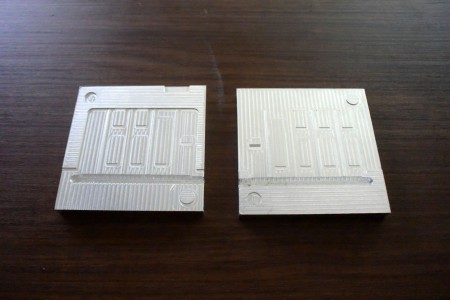

前回、CNCフライス盤でジュラルミンを削った金型に、ポリプロピレンを射出成型してみましたが、

この様に、金型にプラスチックが充填せず失敗してしまいました。

「スプルー」と「ランナー」と呼ばれるプラスチックの通り道は、プラスチックで満たされていますが、

製品となる部分にはほとんど届いていません

恐らく製品と通り道の境目にある「ゲート」と呼ばれる部分が狭過ぎたのではないかと思い、

再度、金型を削り出してみることにしました。

はい。出来ました。

今回のポイントは左の金型の上の部分に切れ込みを入れている事です。

金型を合わせるとカッチリと噛み合うので、開く時に苦労します。

金型を開く時にはここにマイナスドライバーを入れて抉じ開けてやる算段です。

金型を合わせると、

インカの石積の様にピッタリと噛み合います。

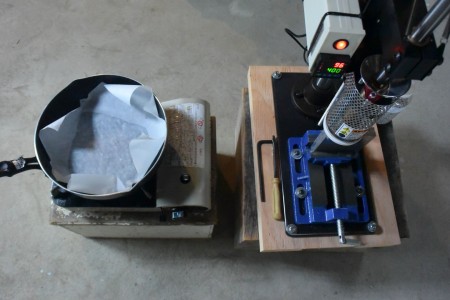

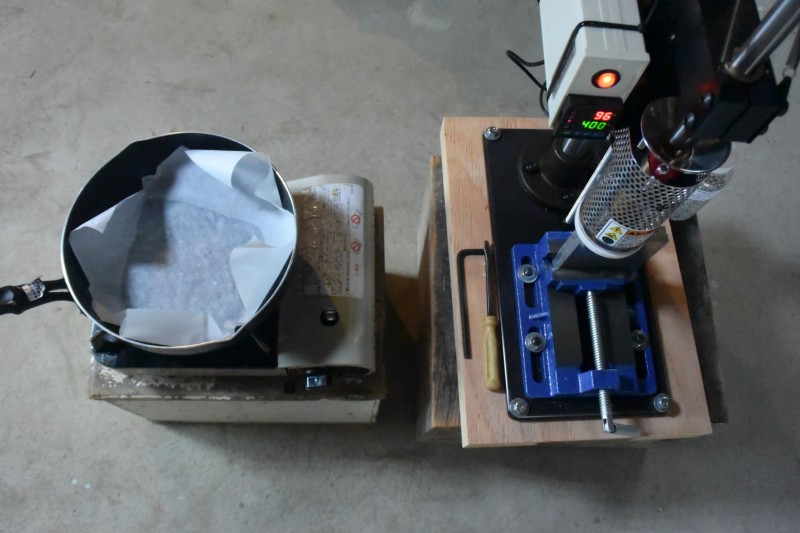

また、

プラスチックが金型の中で冷めると流れが悪くなりますので、

今回は左のコンロで金型を加熱して、すぐに右の射出機で射出してみます。

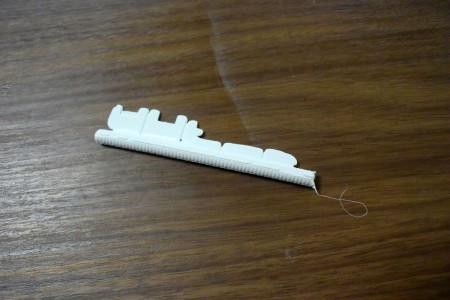

結果がこちら。

前回よりは幾分改善されましたけどね。まだまだ全然でした。

残念ですが今回も失敗です。

正直な所、万策尽きました。

とりあえず今回はこんな所です。また(^-^)/

——

(追記)

いつも楽しく読んでいます。圧が足りないか、固まる前に冷めてしまい細かな部分に行き届かないようですね。無駄な部分が多くなりますが、ゲートを左右の2本にしてみてはいかがでしょうか。

もしくは、片面の型の中央部にゲートを作るか、2面の型の側面の中央部にゲートを作るのはどうでしょうかね。

アドバイスありがとうございます(u_u)

ゲートの追加も次々回以降やってみたいと思います!