どーも(^-^)/岡本です。

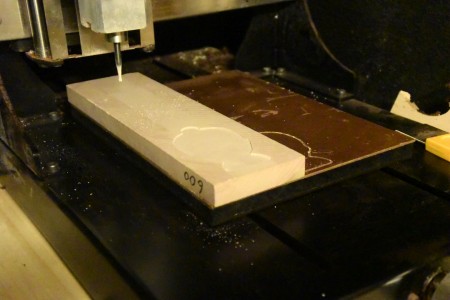

今回はCNCフライス盤用の防音ボックスを作る話です。

卓上CNCフライス盤を使う場合は、防音ボックスを作る事はオススメです。

理由は4つあります。

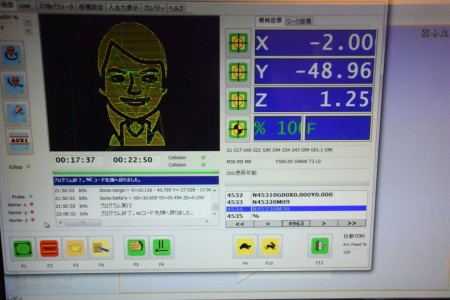

1つ目、CNCフライス盤は動作音がうるさい。主な理由はこれです。

2つ目、CNCフライス盤は時々、加工用の刃(エンドミル)が折れて飛んできたり、

材料が飛んできたりして危ないです。フライス盤を箱で覆うとその様な危険は減ります。

3つ目、粉塵を防ぐ。フライス盤は動作中に材料を削った細かい粉塵が出て、空中に舞い上ります。アルミの切り粉なんかは、どう考えても体に悪そうです。防音ケースで覆えば、完全ではないですが、粉塵は大幅に軽減されます。

4つ目、うちには猫が居るのですが、猫とかお子さんが居る場合などは、触って怪我をしないようにケースで囲ってやる方が良いと思います。(必要に応じて鍵を付けても良いです)

と、言う訳でCNCフライス盤の防音ケースを作ります。

実は以前にも木製のケースを作ったり、衣装ケースを買ってきて入れたりしていたのですが、音のうるささは、ほとんど変わりませんでした。

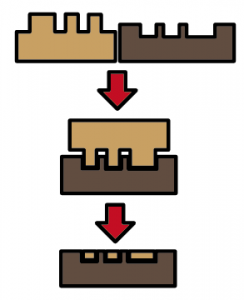

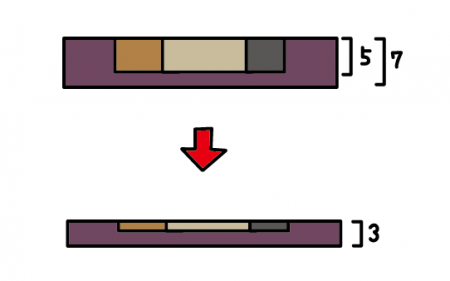

その後調べましたら、防音には「遮音」と「吸音」という2つの機能が必要な様です。

「遮音」は音をさえぎり、「吸音」は音を吸い取る事です。

遮音はそれなりの重さがある材料でないと出来ないようです。そのため衣装ケースはお話になりませんでしたし、DIYで以前作った木製のケースも9mm厚の軽い板で作ったのですが、まだ遮音性は足りていない様でした。

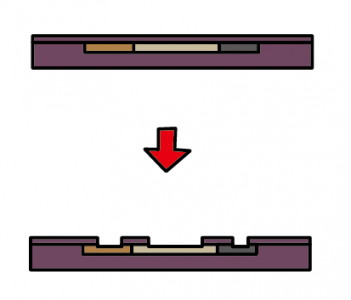

今回は厚さ15mmのMDFという種類の合板で作ります。MDFはそれなりに重く、遮音には向いている材料だそうです。

また、今回はカームフレックスという吸音材を内側に貼ってみました。吸音材はスポンジの様な見た目で、吸音してくれます。

お値段はそこそこ高いです。

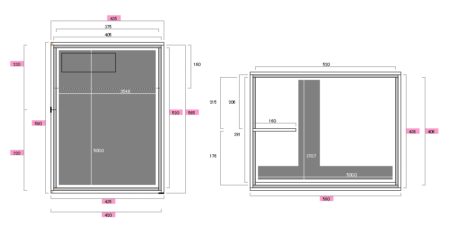

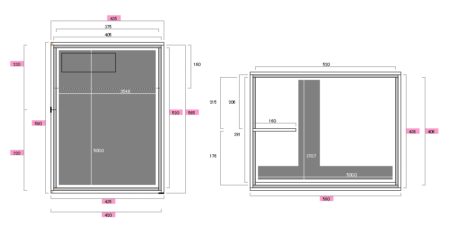

まずは設計図を作成します。

板には厚さがあるという事に注意すれば、意外と簡単に設計図は書けると思います。

計算間違いが無いか何度も確認します。

防音ボックスは、CNCフライス盤がピッタリ入る大きさにし、中には棚をつくって制御機器はそこに乗せて省スペース化する事にします。

内側に貼る吸音材は15mmの物を使用します。(設計時には何も考えてなかったのですが、後から考えると中の棚にも吸音材を貼るべきでした)

材料のサイズが決まったら、板材を調達します。

ホームセンターのカットサービスを頼むのも良いのですが、ホームセンターでは、カットの精度は店員さんの力量にかかってきます。

もちろん上手い店員さんもいるのでしょうが、僕が今まで頼んだ店員さんは精度が低かったです。

以前、ホームセンターのカットサービスを頼んだ事がありましたが、「1~2mmの誤差は許容してください」と注意書きには書いてありました。

でもそれは建前で、0.1mmくらいの精度で出来るのかなと淡い期待を抱いてお願いしました。

ホームセンターで、ギャルっぽい店員さんに「木材のカットをお願いします」と伝えると、

僕の予想では、髭面で頑固な職人風の店員さんが奥から出てきて、カットしてくれるのだろうと思っていましたが、そのギャルっぽい店員さんがそのままカットし始めて、びっくりしました。

精度は注意書きの通りで1~2mm。

正直、1~2mmの誤差でも箱を作るとなると、ほぼ使い物になりません。

その後、懲りずに別のホームセンターへも行きました。

その時はベテランっぽい男の店員さんがカットしてくれました。その店員さんは見た目によらず、前の店のギャル風店員さんよりも精度が低かったです。

誤差が大きいもので5mmや、10mmとか。

5mmや10mmは流石に値の読み間違いじゃないかと思います。(カットをしてもらう時、大きさを書いた紙を渡しました)

とにかくひどいものでした。

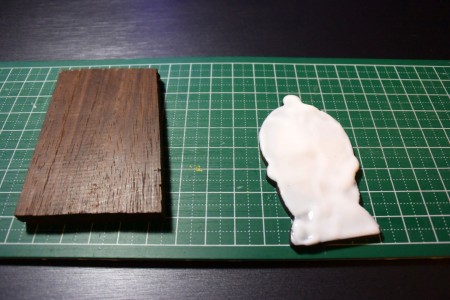

この様な失敗があり、今回はインターネットでカットした板を届けてくれるサービスを利用します。

カットされた状態で届いた板。

このサイトは「1mm以内の誤差はあります」と注意書きがありましたが、流石の精度です。恐らく0.1mmもないと思います。

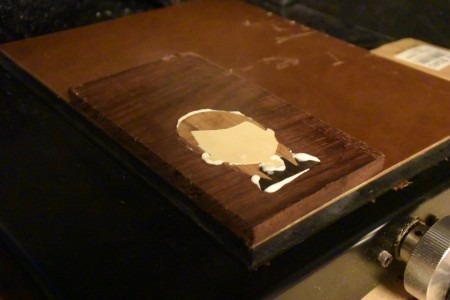

材料を木工用ボンドで組み立てていきます。

木工用ボンドで作るなんて大丈夫?と思うかもしれませんが、実は木工用ボンドの方が釘を打つより頑丈です。

ですので、カットさえちゃんとされていれば、木工用ボンドだけで、簡単に木箱を作る事が出来ます。

奥の板から接着していきます。場所が狭いので接着する板の上に他の板も置いてあります。

一気に組み立てていきます。

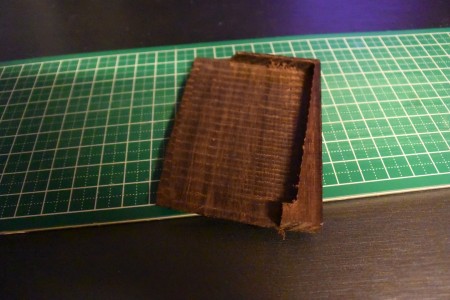

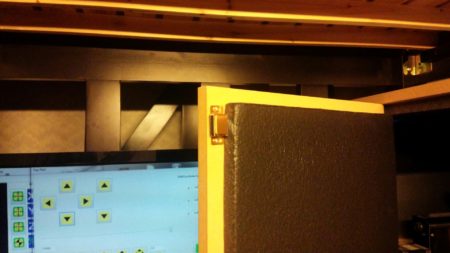

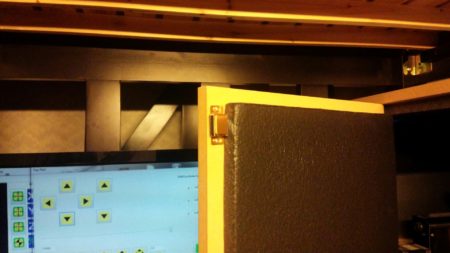

ヒンジ(ちょうつがい)を木ネジで取り付けます。

一応、木ネジを取り付ける前にキリで下穴を空けています。下穴を開けていないと、木ネジを捻じ込んだ時に板が割れる事があるので、注意が必要です。

続いて、箱内部に吸音材を貼り付けていきます。まずは上下。

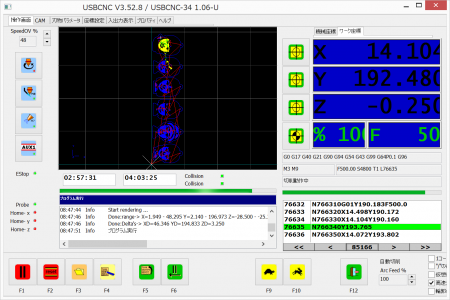

ここで、CNCフライス盤の配線を通す穴が無い事に気付きます。超初歩的なミスです。

CNCフライス盤の電源コンセントが通らなければならない穴なので、ちょっと大きめですが径が30mmのドリルで穴を開けます。

そんなに強力なドリルではない上に、30mmの結構大きめの径の刃を使ったので、ドリルが止まってしまいます。小さい径の刃から徐々に大きい穴を空けていく方法にしました。

なんとか、ケーブルを通すための穴が開きました。

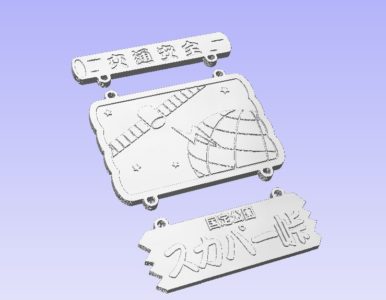

防音性能は大きく下がりますが、また暇なときにでもCNCフライス盤で穴にピッタリ合う蓋でも作ろうかと思います。

残りの吸音材を貼っていきます。

ちなみに接着には両面テープを使用してます。両面テープで大丈夫かなと最初は心配でしたが、一度失敗して剥がそうとした時、剥がれる前に吸音材が破れるくらい強力に接着できてました

続いて、取っ手を付けて完成です。

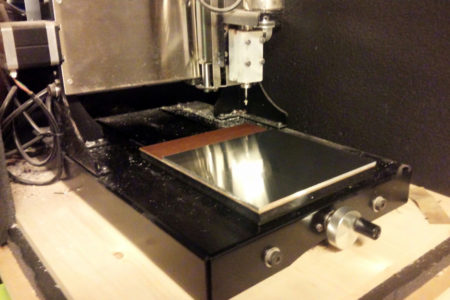

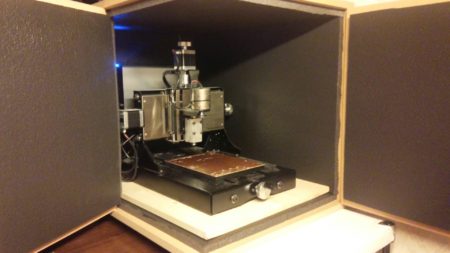

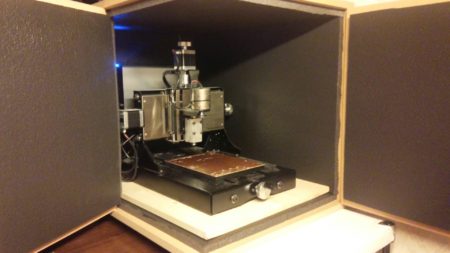

扉を開けるとこんな感じ。

吸音材がフカフカなので、CNCフライス盤の下には板を置いています。

一応、扉にはマグネット式のキャッチを付けています。

気になる防音性能ですが、かなり静かになったと感じました。

ケーブルを通す穴の事を設計時に忘れていた事はちょっと迂闊でした。あと棚の部分にも吸音材は貼るべきです。

棚の部分に吸音材を貼ってないからだと思われる、板が振動する様な低い音があります。棚の吸音材はまた貼ろうと思います。

衣装ケースに入れた時や、適当に作った木の箱よりは静かです。材料費も結構かかりました(特に吸音材が高い)。

粉塵が舞わなくなりました。